Schon mehr als 400 Jahre schreibt der Westerwald Keramikgeschichte. Hier liegen die größten und hochwertigsten Tonvorkommen Europas. Sehr helle Brennfarbe und hohe Plastizität machen den Westerwälder Ton zu etwas ganz Besonderem.

Der Ton gehört bekanntlich zum Westerwald wie der vermeintlich so kalte Wind. Funde belegen, dass hier bereits vor 3.000 Jahren Ton verarbeitet wurde und die Tone, das „Weiße Gold des Westerwaldes“, die Grundlage der keramischen Entwicklung sind. Aber woher kommen diese immensen Tonvorkommen und warum findet man sie nicht in der Eifel, im Schwarzwald oder auf Rügen? Die Antwort auf diese Frage liegt in der geologischen Geschichte der Region. Die für die Westerwälder Tone wichtigen Ausgangsgesteine sind charakteristisch für das Rheinische Schiefergebirge. Es besteht aus Schichten von Sandstein, Schiefern, Grauwacken, Quarziten und ähnlichen Gesteinen. Tone bzw. Tonminerale sind typische Neubildungen in geologischen Verwitterungsprozessen. Die Ausgangsgesteine haben sich im Devon (vor ca. 25 Mio. Jahren), einer Periode in der Zeit des Paläozoikums (Erdaltertum), abgelagert, als das Rheinische Schiefergebirge noch ein devonisches Meer war. Vor 10 Mio. Jahren öffnete sich im Bereich des heutigen Westerwaldes die Erde. Basaltische Laven drangen aus Spalten hervor und füllten Senken und Täler. Der Basalt bedeckte auch zahlreiche Tonlagerstätten und trug dazu bei, dass sie nicht weiter erodiert wurden. In den anderen Bereichen des Rheinischen Schiefergebirges wurde die Verwitterungskruste fast vollständig abgetragen. Ohne die „schützende“ Wirkung der basaltischen Bedeckung kann die stattgefundene Verwitterung und Umwandlung an vielen Stellen geologisch nachgewiesen werden. Bedeutende Tonlagerstätten blieben aber nur im Westerwald erhalten.

Ton ist nicht gleich Ton

Ton hatte jeder schon einmal in der Hand. Aber wer weiß schon, was alles in dem unscheinbaren Material steckt? Zunächst einmal gilt: Ton ist nicht gleich Ton. Es gibt viele unterschiedliche Tonsorten, die sich durch ihre Zusammensetzung und damit auch in ihren Eigenschaften unterscheiden. Keramik wird aus Ton hergestellt und Ton ist somit einer der ältesten Werkstoffe der Menschheit. Die wichtigste Bedingung für die Herstellbarkeit keramischer Erzeugnisse liegt in der Verformbarkeit, der Plastizität des Ausgangsmaterials. Die in Tonen enthaltenen Tonminerale haben eine blattartige Struktur (geringe Dicke, große Fläche, vergleichbar mit einem großen Blatt Papier). Die Tonminerale lagern Wasser in ihrer Struktur ein, dadurch lassen sie sich leicht gegeneinander verschieben. Und genau diese Eigenschaft macht den Ton plastisch verformbar. Neben Tonmineralen besteht der Ton im Westerwald aus unterschiedlichen Anteilen von Quarz, Eisenoxiden, Glimmer, Feldspäten und anderen Mineralen. Westerwälder Tone sind also natürliche silikatische Rohstoffe.

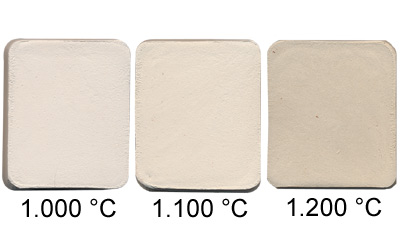

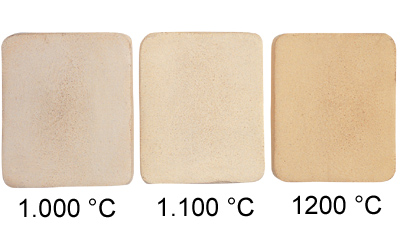

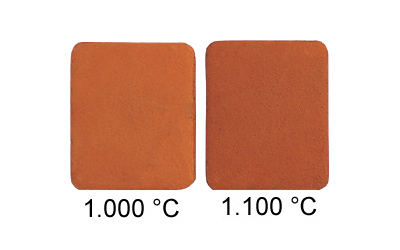

Die mineralogische Zusammensetzung, insbesondere das Verhältnis zwischen Tonmineralen und feinkörnigem Quarz, ist prägend für die technologischen Eigenschaften der Tonrohstoffe. Bei geringen Quarz- und entsprechend hohen Tonmineralanteilen spricht man von „fetten“ Tonen, mit steigenden Quarz- und entsprechend geringeren Tonmineralgehalten werden die Tone „magerer“. Bei ansonsten gleichem Mineralbestand wird mit steigendem Quarzgehalt die Reaktivität im Brand geringer, d. h. dass z. B. die Brennschwindung abnimmt und die Wasseraufnahme ansteigt. In das Gitter der Tonminerale eingebaute Alkali- und Erdalkali-Ionen (Kalium, Natrium, Magnesium, Kalzium) beeinflussen stark das Verhalten beim keramischen Brand, insbesondere den Grad der Sinterung. Je höher der Tonerdegehalt und je geringer der Anteil an Flussmitteln (Feldspat, Kalzit, auch Eisen- und Titanoxide), desto höher liegt der Erweichungspunkt des Tons und desto besser ist seine Feuerfestigkeit. Die Brennfarbe wird neben der Brenntemperatur durch Eisen- und Titangehalte beeinflusst: Bei niedrigen Eisen- und Titangehalten entstehen sehr helle Brennfarben, bei steigenden Eisengehalten geht die Brennfarbe in Richtung Rot bzw. Braun, bei erhöhten Titangehalten und gewissen Eisenanteilen in Richtung gelber Brennfarbe.

Aus der Grube in den Ofen

Die rund 3 Millionen Tonnen Ton, die heute im Westerwald gefördert werden, stammen alle aus Tagebauen. Ohne die leistungsfähigen Grubenbetriebe mit ihren zusätzlichen Einrichtungen wäre der hohe Bedarf an Tonen nicht zu decken. Nachdem im Jahr 2000 der letzte Untertageabbau im Westerwald (Grube Richard in Niederahr) endgültig geschlossen wurde, wird heute in den 78 im Abbau stehenden Gruben der Ton mit dem Hydrauliktieflöffelbagger gefördert. Im Gegensatz zur untertägigen Gewinnung beansprucht der Abbau im Tagebau einerseits eine weitaus größere Fläche, ermöglicht aber andererseits, alle anstehenden Tone zu nutzen.

War es früher üblich, Ton direkt aus der Grube an den Abnehmer zu liefern, wird er heute fast nur noch in aufbereiteter Form zum Versand gebracht. Einzelrohstoffe, die natürlich immer noch eine gewisse Schwankungsbreite ihrer Parameter aufweisen, reichen heute nicht mehr aus, um die notwendigen engen Toleranzen in der jeweiligen keramischen Produktion zu erfüllen. Die Tonverbraucher benötigen einen zuverlässig gleichmäßigen Rohstoff mit möglichst konstanten Eigenschaften. Das ist nur durch bestimmte Verfahren, beginnend bei der selektiven Gewinnung in der Grube über repräsentative Beprobung der Tonförderung bis hin zur Kontrolle und Steuerung der technischen Parameter bei der Herstellung von Tonmischungen zu gewährleisten. Diese homogenisierten oder standardisierten Tone sind auch die Basis für weiter aufbereitete Produkte wie Mahlton oder Gießmassen.

Kommentare sind geschlossen.